工业中最常见的分离方法之一是精馏,精馏按操作方式不同可以分为连续精馏和间歇精馏;按操作压力不同,精馏可分为加压精馏,常压精馏和减压精馏;按精馏的原理不同,可分为一般精馏和特殊精馏。特殊精馏又包括恒沸精馏,萃取精馏,水蒸气蒸馏及分子蒸馏等。这些有什么区别呢?金宗小编带你了解一下!

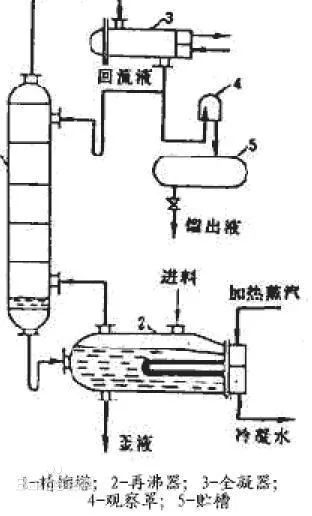

介绍:间歇精馏就是将待处理的物料一次加入到精馏塔的塔釜中,然后加热进行精馏,直到塔釜或塔顶产品符合要求为止。不合格物料排出。排出物料后,再加入新一批物料进行精馏。其精馏塔没有精馏段和提馏段之分。

间歇精馏操作时,釜液经间接加热至沸腾,釜中产生的蒸汽上升到精馏塔内,在此进行热的交换和质的交换。塔内上升的蒸汽从塔顶引至分凝器。分凝器所得冷凝液的一部分再引至塔顶的塔板,作为回流。而未凝的蒸汽及另一部分冷凝液则进入冷凝冷却器,在其中使蒸汽全部冷凝,并使流出液冷却至一定温度,然后进入储罐。若需要获得不同沸点范围的流出液时,应设立若干个储罐,按沸点不同,分别收集。间歇精馏通常进行到釜中液体达到指定组成为止。

特点:间歇精馏是间断进料,因而塔釜、塔顶不能连续出料。出料的浓度随时间而变。间歇精馏具有生产能力较小,但建设投资少,不需要精密昂贵的控制仪表等特点。因此适用于小型生产。

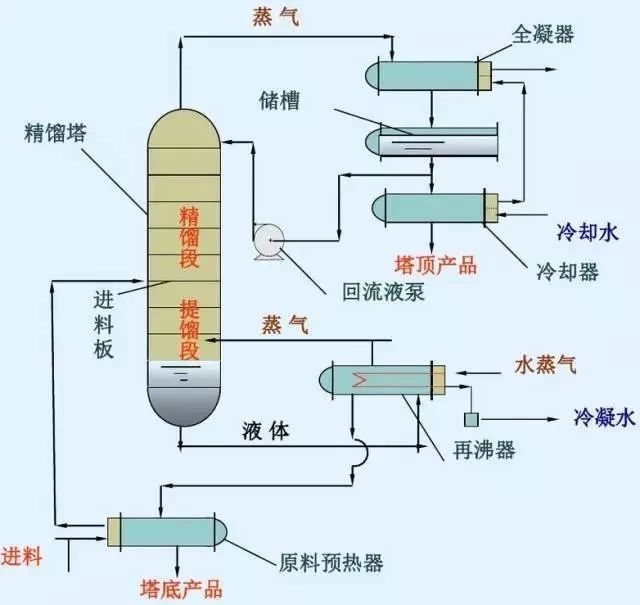

介绍:连续精馏指的是精馏操作连续进料,连续采出。连续精馏塔一般由精馏段和提馏段组成。精馏段和提馏段以进料塔板为界,进料板以上的部分称精馏段,进料板以下(包括进料板)称为提馏段。少数连续精馏塔,或只有精馏段,或只有提馏段。

操作时,原料液经换热器换热到指定的温度,从提馏段的最上一层塔板(即进料板)加入塔内。如果是液体进料,则物料在该板与精馏段的回流液汇合,然后逐层下流至塔釜。在逐层下降的同时就从液体中不断蒸出了易挥发(低沸点)的组分,从而使下流至塔釜的液体含有较多难挥发(高沸点)组分。把塔釜液的一部分连续引至储槽。另一部分引至塔底部蒸发釜(再沸器)加热汽化。蒸发釜中产生的蒸气自塔底逐层上升,使蒸气中的易挥发组分逐渐增浓,而后进入塔顶分凝器。一部分蒸气在分凝器中冷凝,所得液体送回塔顶作为回流。其余部分蒸气或者作为气相产品直接引出,或者进入冷凝冷却器,将未冷凝的蒸气全部冷凝,冷凝液流至产品储槽。有时也可使塔顶溢出的蒸气在塔顶冷凝器内全部冷凝,再将所得流出液分为两部分,一部分作为回流,送回塔顶,另一部分作为产品从塔顶采出。这种把原料液连续不断的加入塔内,又从塔顶及塔釜连续不断的采出过程就称为连续精馏。

特点:连续精馏在操作平稳时,进料量和采出量稳定,设备各处的温度、压力不变,釜液的流量、组成及塔顶流出物的流量、组成均不随时间而变。因而具有生产能力大,产品成本低,操作稳定,容易实现自动化等优点。

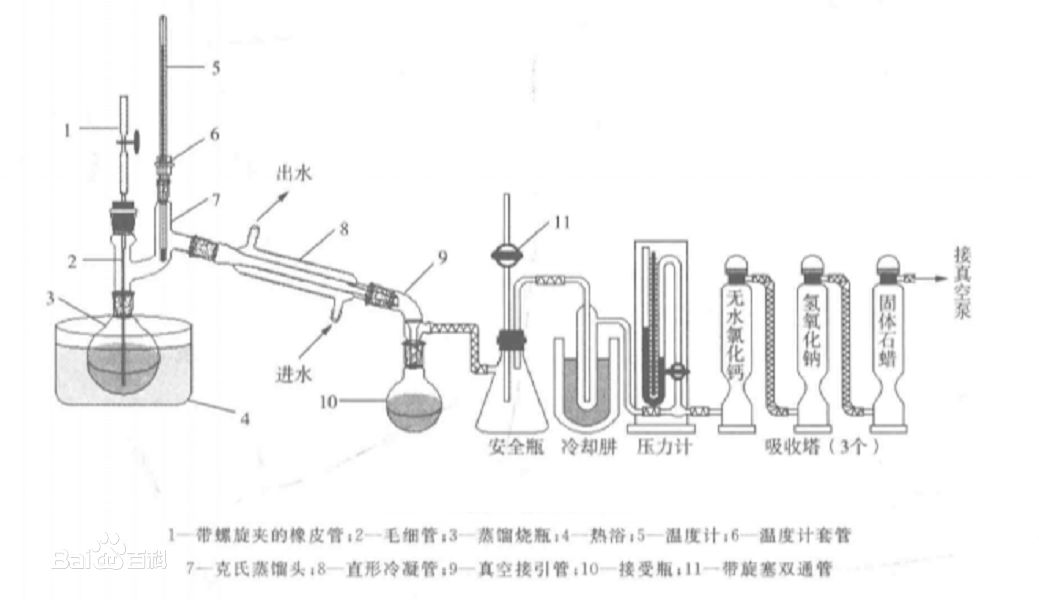

介绍:在减压下(低于一个大气压)进行分离混合物的精馏叫减压精馏。对真空度高的减压精馏有时也叫真空精馏。

减压下,纯物质的沸点较正常压力下要低。减压精馏就是借助降低系统压力,使混合液泡点降低,在较低的压力下沸腾,以达到降低精馏操作的温度。

减压精馏适用于高沸点物质的混合物,以及在高温下精馏会引起物料的聚合或分解变质的混合物。水蒸气精馏也适用于沸点较高的组分的分离,且不需要抽真空设备。但它要求被分离组分不与水反应,在水中溶解度尽量小。

优点:

(1)对于某些在高温下精馏时容易分解或聚合而达不到分离目的的物质,必须采用减压精馏。

(2)减压精馏可以降低混合物的泡点,从而降低分离温度。因此可以减少用于加热的蒸汽消耗量,可以使用较低压力的加热蒸汽。特别是以水蒸汽作为热源时,加热温度提高后,所需的饱和水蒸气压力需要提高得更多,这对设备和蒸汽来源都提出了新的要求。

(3)能提高分离能力。我们知道,被分离混合物之间的相对挥发度越大,越容易分离。在减压下,一般的说,组分之间的相对挥发度越大。

(4)对于有毒物质的分离,采用减压精馏可防止有毒物质的泄漏,减少对环境的污染,在保护人民身体健康方面具有一定意义。

缺点:真空操作对设备密封要求严格,在技术上带来一定困难。特别是对易燃易爆物质,当设备内漏入空气(指氧气)时,有爆炸危险,这是应当引起重视的问题。另外,减压精馏的生产能力低于常压和加压精馏。

加压精馏是指塔顶压力高于大气压力下操作精馏的过程。加压精馏常用于被分离混合物沸点较低的情况,如常温常压下混合物为气态的物料。采用加压精馏的同时,希望各组分的挥发度的减小不能太多,不至于过分的增加能量消耗和对设备材质的特殊要求。操作压力的大小,对操作有较大影响。

在大气压力(常压)下操作的精馏过程叫常压精馏。如果被分离的混合物在常压下有较大的相对挥发度,并且塔顶物料可以用水来冷凝冷却,塔釜物料可以用水蒸气来加热,这时应采用常压精馏。

特殊精馏一般指恒沸(共沸)精馏、萃取精馏、水蒸气蒸馏和分子蒸馏等。

在以下四种情况下,用一般的精馏方法去分离就不太经济合理甚至不能分开,所以必须采用特殊精馏:

(1)当所要分离的混合物,其组分间的沸点相差极小,一般认为小于3℃。

(2)组分间的相对挥发度小于1.05。

(3)形成了恒沸液的混合物。

(4)物料在精馏条件下易分解,易聚合的物料。

在被分离的物系中加入共沸剂(或称共沸组分),该共沸剂必须能和物系中一个或几个组分形成具有最低沸点的恒沸物,以至于使需要分离的几种物质间的沸点差(或相对挥发度)增大。在精馏时,共沸组分能以恒沸物的形式从精馏塔顶蒸出,工业上把这种操作叫恒沸精馏。

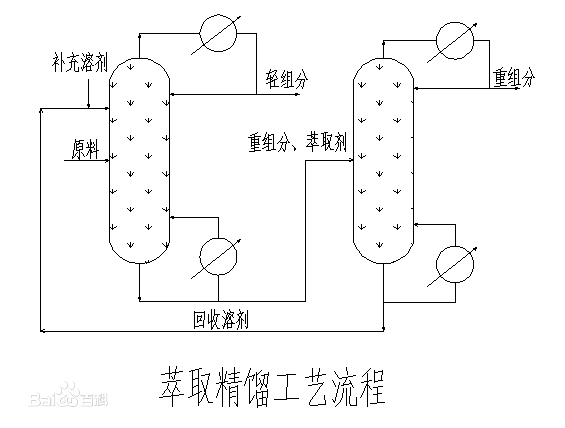

在被分离的混合物中加入萃取剂,萃取剂的存在能使被分离混合物组分间的相对挥发度增大。精馏时,其在各板上基本保持恒定的浓度,而且从精馏塔的塔釜排除,这样的操作称为萃取精馏。

(1)萃取精馏的萃取剂不必与分离系统中的某组分形成共沸物,而要求它的蒸汽压远远小于分离混合物的蒸汽压,因此萃取剂的选择范围比较大。

(2)萃取精馏的操作条件与恒沸精馏相比可以在较大范围内变动。

(3)萃取精馏因萃取剂不从塔顶蒸出,因此蒸汽的消耗比恒沸精馏要少。

(4)萃取精馏适用于从塔顶蒸出较多的产物和从塔釜排除较少的产物。而恒沸精馏适用于从塔顶蒸出较少的产物和从塔釜排除较多的产物。

(1)必须能和被分离物系中一个或几个组分形成具有最低沸点的恒沸物。

(2)对改变被分离物系组分间的相对挥发度足够有效,加入共沸组分后所形成的恒沸物,其沸点温度与被分离组分沸点间差别愈大,共沸精馏越容易进行。这往往在所选择的共沸组分的沸点相当接近被分离组分的沸点时方能实现。

(3)其有效的分离作用而不需要很多的共沸组分。恒沸物中被分离组分含量越高,则共沸组分的用量越少,汽化共沸组分所消耗的热能也就越少,精馏就越经济。

(4)共沸组分易分离和回收。

(5)共沸组分性质稳定,对设备的腐蚀性要小,对人体的毒性要小。

(6)要有合适的挥发度。

(7)共沸组分价格要低廉。

对于萃取精馏来说,萃取剂常常可以选择出许多种。一般来说,选择萃取剂的主要依据如下:

(1)萃取剂的选择性要大。被分离组分在萃取剂中相对挥发度的大小称为萃取剂的选择性。被分离组分在萃取剂中相对挥发度增大的多,分离就容易。也就是萃取剂选择性大。选择性是选择萃取剂最主要的依据。

(2)萃取剂对被分离组分的溶解度要大,这样塔板上的液体才能形成均相,不会分层。

(3)萃取剂的沸点应比被分离组分的沸点高的多,否则萃取剂容易从塔顶挥发损失掉。

(4)热稳定性,化学稳定性要好,无毒性,不腐蚀设备。

(5)回收容易,价廉易得。

在被分离混合物中直接通入水蒸汽后,当混合物各组分的蒸汽分压和水蒸汽分压之和等于操作压力时,系统便开始沸腾。水蒸汽和被分离组分的蒸气一起蒸出,在塔顶产品和水几乎不互溶的情况下,流出液经过冷凝后可以分层,把水除掉即得产品,工业上把这种操作叫水蒸汽蒸馏。

从上述可以看出:

(1)水蒸汽蒸馏仅仅适用于被分离组分和水不互溶(或溶解度极小)的情况,否则将对产品有污染和损失。

(2)适用于分离在常压下沸点高或在沸点下易分解,易聚合的物质。

(3)适用于把高沸点物从难挥发或不挥发(如固体或焦油状物质)物质中分离出来。

(4)采用高温热源时有困难,可采用水蒸汽蒸馏。

获取低于环境温度的过程,称为冷冻,又称制冷。在化工生产中,物料的温度常常需要降到比周围空气或水更低的温度,因此冷冻是化工生产中经常遇到的操作。

冷冻达到的温度在-100℃以上的,称为冷冻。温度在-100℃以下时,称为深度冷冻,简称深冷。

|

联系我们

全国服务热线 肇庆一分厂:广东省肇庆高新区(大旺)康泰街3号 肇庆二分厂:广东省肇庆高新区(大旺)建设路36号 E-mail: jinzong@jinzong.com.cn

|